Là phương tiện giao thông xanh, sạch, tiết kiệm, dòng xe này rất thích hợp với phụ nữ, đặc biệt là những người nội trợ, sinh viên, “dân” văn phòng.

Trung tâm Tiết kiệm Năng lượng TPHCM (ECC-HCMC, trực thuộc Sở Khoa học – Công nghệ TPHCM) vừa công bố kết quả nghiên cứu cho thấy sử dụng xe máy điện có thể giúp tiết kiệm đến 90% chi phí so với sử dụng xe máy chạy xăng.

Rẻ, không ô nhiễm

Giá xăng tăng cao, ô nhiễm môi trường từ khói bụi… là những vấn đề làm đau đầu không chỉ các cơ quan quản lý mà cả người sử dụng xe máy. Bên cạnh đó, mật độ giao thông dày đặc với số lượng xe máy chạy xăng tăng lên không ngừng (theo số liệu thống kê, trong 1,8 triệu hộ gia đình tại TPHCM, mỗi gia đình có ít nhất từ 1-2 xe máy) làm cho vấn đề bảo vệ môi trường càng trở nên cấp bách. Đây chính là những lý do mà dự án nghiên cứu tính khả thi sử dụng xe máy điện tại Việt Nam được triển khai, đại diện ECC-HCMC cho biết.

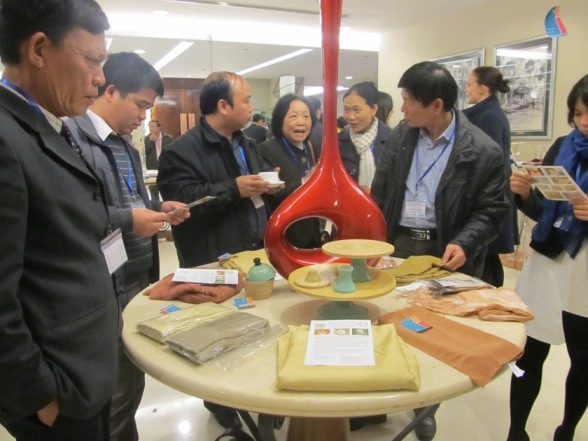

Các mẫu xe máy điện đang được ECC-HCMC thử nghiệm để chuẩn bị sản xuất đại trà tại Việt Nam

– Ảnh: ECC-HCMC |

Từ tháng 8-2012, ECC-HCMC đã phối hợp cùng Công ty Terra Motors (Nhật Bản) triển khai dự án nghiên cứu sử dụng xe máy điện. Xe máy sử dụng xăng và xe máy điện đã được đưa vào khảo sát theo 2 tiêu chí là năng lượng sử dụng và đoạn đường di chuyển. Ba mươi người dân tại TPHCM đã được mời tham gia khảo sát thực nghiệm.

Kết quả cho thấy với xe máy chạy xăng, hiệu quả năng lượng trung bình khoảng 40 km/lít xăng, chi phí cho 1 km khoảng 544,7 đồng/km, hệ số phát thải CO2 là 2,297 kg CO2/lít xăng. Với xe máy điện, hiệu quả năng lượng trung bình khoảng 29 km/KWh, chi phí cho 1 km khoảng 43,1 đồng và hệ số phát thải CO2 là 0,5764 kg CO2/KWh (tính theo lượng điện dùng để sạc pin). Tính toán cụ thể, tỉ lệ chi phí tiết kiệm tối thiểu cho 1 km khi dùng xe máy điện là 90,61% so với dùng xe máy xăng. Tỉ lệ phát thải CO2 của xe máy điện thấp hơn 75% so với xe máy xăng.

Đại diện quỹ phi lợi nhuận quốc tế về năng lượng, khí hậu Myclimate tính toán: Nếu mỗi năm một người dân chạy 10.000 km, với xe chạy xăng sẽ tiêu thụ 250 lít xăng, tương đương 250 USD/năm (5 triệu đồng/năm). Trong khi đó, cũng cùng quãng đường này, xe máy điện tiêu thụ 370 KWh điện năng, tương đương 30 – 40 USD/năm (0,6 – 0,8 triệu đồng/năm). Như vậy, khi sử dụng xe máy điện, mỗi năm sẽ tiết kiệm được hơn 210 USD so với xe máy chạy xăng.

Ba mươi người dân đã chạy thử nghiệm xe máy điện từ ngày 23-10-2012 đến ngày 23-11-2012 cho biết xe máy điện rất tốt, thấy rõ mức tiết kiệm năng lượng rõ ràng, lại không gây tiếng ồn. Xe máy điện còn giúp giảm đáng kể lượng khói thải và khí nhà kính ra môi trường so với xe máy chạy xăng.

Cần có xe máy điện chất lượng

ECC-HCMC cho biết xe máy điện đã xuất hiện tại Việt Nam khá lâu nhưng số người sử dụng không nhiều bởi những hạn chế của nó. Phần lớn loại xe này (đang được sử dụng tại thị trường Việt Nam) có xuất xứ từ Trung Quốc với những nhược điểm như pin có thời gian sử dụng ít (20-30 km), bình sạc không tiện dụng (hết bình mới sạc được), lại không phù hợp với điều kiện khí hậu Việt Nam (độ ẩm cao) nên dễ chết máy, khó khăn về bảo trì, bảo dưỡng…

Xuất phát từ nhu cầu thực tế, thị trường xe máy Việt Nam cần phải có một sự thay đổi để mang lại hiệu quả thực sự. ECC-HCMC sẽ đề xuất đưa vào thay thế xe máy chạy xăng bằng xe máy điện vào đầu năm 2013 tại TPHCM. Hiện ECC-HCMC đang thử nghiệm một mẫu xe máy điện của Nhật Bản với nhiều khác biệt so với các mẫu xe hiện có trên thị trường như công suất lớn hơn; pin có thời gian sử dụng dài (80 – 90 km) có thể sạc điện mọi lúc, mọi nơi, gọn nhẹ và tháo lắp dễ dàng; hình thức đẹp mắt; tốc độ xe 40 – 50 km/giờ… Dòng xe máy điện này rất thích hợp với phụ nữ, đặc biệt là những người nội trợ, sinh viên, “dân” văn phòng…

Những chuyên gia tiết kiệm năng lượng đến từ Nhật Bản cho biết các nhà sản xuất nên tăng công suất pin của xe máy điện lên nhiều hơn để phù hợp với nhu cầu di chuyển xa. Xe máy điện nên có thêm các tính năng như chống nước (phù hợp với thời tiết và điều kiện giao thông ở Việt Nam), rút ngắn thời gian sạc pin. Ngoài ra, các loại xe máy điện nên dùng những vật liệu bền hơn và quan trọng nhất là giá cả phù hợp với thu nhập của người Việt Nam.

Ông Huỳnh Kim Tước, Giám đốc ECC-HCMC, cho biết: “Cùng với các dự án nghiên cứu sử dụng máy điều hòa không khí hiệu suất cao trong hộ gia đình, sử dụng vòi nước nóng tiết kiệm nước, máy nước nóng năng lượng mặt trời, dự án xe máy điện đã được ECC-HCMC triển khai nhằm giúp người dân có thể tiếp cận với công nghệ mới, hiệu quả về mặt kinh tế, góp phần bảo vệ môi trường”.

| Nhật Bản sản xuất xe máy điện tại Long An |

Ông Toshihiko Kasai, đại diện Tổ chức Phát triển Công nghệ công nghiệp và năng lượng mới Nhật Bản (NEDO), cho biết một nhà máy sản xuất của hãng Terra Motors đặt tại tỉnh Long An có công suất 1.000 xe máy điện/tháng đã đi vào hoạt động và sẽ cung cấp các sản phẩm xe máy điện chất lượng tốt cho thị trường Việt Nam trong thời gian sắp tới.

Songxanh